PFEA111-20美的家用顺德于2023年10月启动“零废工厂”项目,工程部门主导,成立包括EHS(环境/健康/安全管理)、财务、生产、运营与人力资源、精益制造、品质等部门成员的专项小组,并在SGS的支持下,顺利导入废弃物全生命周期管理,在现有环境管理体系(ISO 14001:2015)基础上完善固体废弃物管控流程,建立固体废弃物产生、分类、收集、转移及处置的数据采集及绩效评估系统,以促进企业改变工业设计理念和清洁生产方式,以形成资源节约、环境友好生产方式和简约适度、绿色低碳生活方式的重要载体。

美的家用顺德从重新设计(源头减量)、重复利用(减量化)、减少填埋(回收利用)等环节着手,减轻环境负荷。

重新设计(源头减量)方面,首先,所有原材料100%使用绿色物料,同时为了满足减碳要求,工厂与供应商协同,确保原材料中的再生循环物料占比将达到10%;不断推动新材料的使用,对于不符合环保的物料坚决淘汰。其次,原有面板、面框丝印、烫金、标贴替代为UV打印技术,不再使用高含量VOCs油墨物料,无需设置废气处理环保设备,同时能使生产效率提高188%,多通道多色UV打印的技术突破属行业首创。

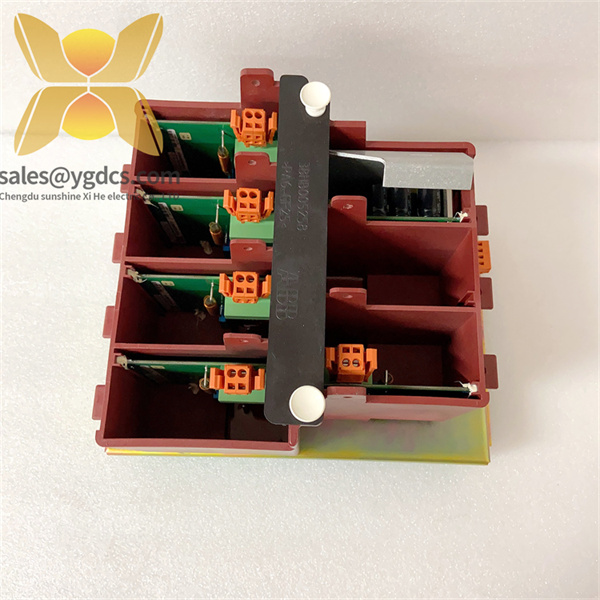

重复使用(减量化)方面,首先,改善绿色包装材料,将压缩机现有原木质材料PFEA111-20包装更换为标准化绿色循环使用吸塑托盘包装,隔衬附带定位孔,与机械手对接零误差,提高工作效率同时又防水耐脏可多次循环使用;其次,加强底盘与面框包材的替代,推动供应商使用定制化标准工装车、面板标准箱、注塑自制件,以替换“铁笼+塑料袋+纸皮”等包材,减少塑料薄膜使用的同时,提升品质及配送效率。

大家肯定很好奇,为什么宇树会有如此快的研发和进化速度?实际上,答案很简单,或许有些奇妙,是厚积勃发:宇树创始人王兴兴在2009年读大一时,就独自一人完成了他的第一个机器人项目:一个双足人形机器人,而且是在他的大一寒假期间完成的。在接下来的2013年到2015年硕士研究生阶段,他再次独自一人,从底层电机驱动板、整机机械结构到整机运动控制算法等,全新开发了一款低成本高性能纯电驱动的四足机器人XDog,达到了当时全球机器人学术圈顶尖水平,开创了全球低成本高性能足式机器人技术方案的先河。至今,全球主流的四足或双足机器人,基本都是用类似的方案。

2016年毕业后,王兴兴创立了宇树,正式开启了创业之路,定下了宇树“用科技推动世界进步”的愿景。

减少填埋(回收利用)方面,首先,工厂每个车间都严格按照工厂废弃物管理制度进行废PFEA111-20弃物分类,定期由有资质的资源回收机构进行转移,为工厂的分类回收利用创造良好的环境,同时工厂确保在回收之前充分研究废弃物物资的最高最优用途,尽量发挥其最高价值;其次,遵循中国的法律法规及标准建立“危险废弃物信息化管理系统”,通过量化并实时监控,实现危险废弃物产生、贮存、转移全过程动态跟踪信息,提高危废管理水平和企业运营效率;最后,在建立、实施废弃物零填埋管理体系过程中,充分考虑全生命周期理念,通过工艺设计和流程再造的方式,最大限度地通过源头减量、重复使用及资源回收等方式提高资源的利用效率,最大程度减少通过焚烧或填埋的处置量,将对环境和社会的潜在负面影响降到最低。

美的旗下两家“零废工厂”认证,均由国际权威的,拥有百余年历史的技术服务供应商进行,其经过多年的技术积累和市场沉淀,已被众多国内外知名企业所接受、熟知并选择。截至目前,美的已拥有5家世界级灯塔工厂、27家国家级绿色工厂、1家海外国家级绿色工厂、9家5G工厂、3家零碳工厂、9个国家级绿色供应链。美的旗下的工厂将继续积响应国家政策,“打造零废工厂,共建无废城市”,为推动形成绿色发展方式与可持续的生活方式贡献更多力量。

在这个过程中,机器人会重复多次抓取、放置轮毂的动作,同时也会把已完成抓取并空置的轮毂隔板放置到地面的底托盘上。整个过程无需人工干预,全流程自动化,大大提高了生产效率,降低了人工成本和出错率。